数字化浪潮中的未来制造 于泽军视角下的全流程转型与计算机维修新篇

在当今科技飞速发展的时代,制造业正经历一场深刻的数字化变革。正如业界专家于泽军所指出:'未来制造将实现全流程数字化'。这一论断不仅描绘了制造业的发展蓝图,也为与之紧密相关的领域——如计算机维修——带来了新的机遇与挑战。

一、未来制造的全流程数字化图景

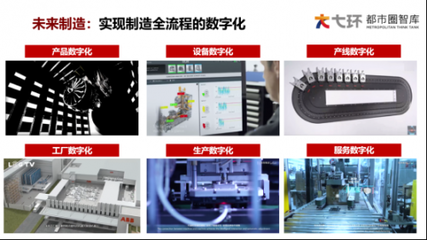

于泽军所强调的'全流程数字化',意味着从产品设计、原材料采购、生产加工、质量检测到物流配送、售后服务,每一个环节都将依托数字技术进行深度融合与优化。

- 智能设计与人机协同:利用CAD、CAE等软件,结合人工智能进行仿真模拟与优化设计,大幅缩短研发周期。设计师与智能系统协同工作,创造出更高效、更创新的产品方案。

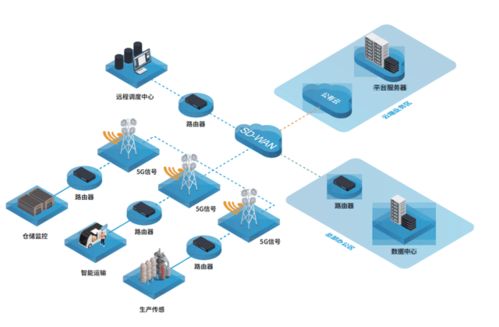

- 柔性生产与实时监控:物联网(IoT)技术将生产设备、传感器、控制系统连接成网,实现生产过程的实时数据采集与监控。生产线能够根据订单需求快速调整,实现小批量、多品种的柔性化生产。

- 供应链透明与优化:区块链、大数据等技术确保供应链各环节数据真实、不可篡改,实现从原料到成品的全程可追溯。智能算法动态优化库存与物流路径,提升整体效率。

- 预测性维护与质量管控:通过分析设备运行数据,人工智能可以预测潜在故障,提前安排维护,避免非计划停机。机器视觉等技术与大数据结合,实现产品质量的自动化、高精度全检。

二、全流程数字化对计算机维修行业的深刻影响

制造业的全面数字化,其核心是海量工业计算机、服务器、嵌入式系统、网络设备及软件平台的稳定运行。这使得计算机维修的内涵与外延发生了重大转变。

- 维修对象的复杂化与专业化:维修不再局限于传统的台式机、笔记本电脑,更扩展到工业PC、PLC(可编程逻辑控制器)、伺服驱动器、工业机器人控制系统、数据采集(SCADA)系统等专用设备。要求维修人员具备跨领域的知识,包括计算机硬件、工业自动化、网络通信甚至特定行业工艺。

- 维修模式的演进:从被动修复到主动预防:

- 预测性维护:依托于设备运行数据,分析其健康状态,预测硬盘、风扇、电源等部件的寿命,在故障发生前进行更换。

- 远程诊断与支持:借助网络,专家可以远程访问系统日志、诊断代码,指导现场人员或直接进行软件层面的修复,大大缩短故障处理时间。

- 模块化更换与快速响应:对于关键生产线,采用备件库+模块化更换策略,先将故障模块整体换下以恢复生产,再进行离线深度维修。

- 技能要求的升级:维修工程师需要掌握数据分析基础,能够解读系统日志和传感器数据;熟悉各类工业操作系统和专用软件;了解基本的网络安全知识,以保障工业控制系统的数据安全。软硬件结合的复合型能力成为核心竞争力。

- 服务价值的延伸:维修服务与数字化运维服务相结合。服务商不仅负责修复故障,还可能提供系统健康度评估、性能优化建议、升级规划等增值服务,从“成本中心”逐渐转向“价值伙伴”。

三、拥抱变革:计算机维修人才的培养与转型

面对未来制造的需求,计算机维修行业及其从业人员必须主动求变。

- 知识体系更新:持续学习工业物联网、边缘计算、数据分析和特定行业(如汽车制造、电子装配)的工艺知识。

- 实践平台搭建:通过校企合作、实训基地等方式,让学员接触真实的工业控制系统和设备,积累实战经验。

- 认证体系完善:建立和跟进针对工业计算机、自动化系统维护的专业认证,提升人才的专业公信力。

- 协作能力培养:未来的维修往往是团队协作,需要与设备工程师、软件工程师、数据分析师紧密沟通,共同解决问题。

###

于泽军关于'未来制造将实现全流程数字化'的预见,正在全球范围内加速成为现实。这场变革如同一股洪流,裹挟着包括计算机维修在内的所有相关行业向前发展。它淘汰了旧有的、孤立的维修模式,催生了以数据驱动、预防为主、价值共创的新型技术服务生态。对于从业者而言,唯有不断学习、拥抱技术、深化理解工业场景,才能在这场数字化制造的宏大叙事中,找到自己不可替代的位置,从传统的“维修工”蜕变为保障智能制造顺畅运行的“数字医生”与“系统守护者”。

如若转载,请注明出处:http://www.cangyunplay.com/product/43.html

更新时间:2026-02-25 04:19:14